PERC-Zellen: Herstellkosten runter, Wirkungsgrad hoch

Ein großer Teil des roten Lichts (lange Wellen) durchdringt herkömmliche Solarzellen ohne Stromerzeugung. Seit Einführung der PERC-Technologie wird auch dieses Licht genutzt: Eine dielektrische Schicht an der Rückseite der Zelle reflektiert das Licht, das ohne Erzeugung von Ladungsträgern bis zur Rückseite dringt. Die Photonen erhalten so eine „zweite Chance“, um Strom zu erzeugen. Ergo steigt der Wirkungsgrad der Solarzelle.

Um Rekombinationen auf der Rückseite der Solarzelle zu minimieren sollte dort eine möglichst glatte Oberfläche verwendet werden. Die Oberfläche der Vorderseite soll aber weiterhin texturiert sein. Das Problem: Da im Batch-Verfahren beide Seiten texturiert werden, muss die Textur auf der Rückseite in einem separaten Schritt wieder entfernt werden. Das verschlingt jeweils viel Chemie. Die Lösung: Das SCHMID Inline-System zur alkalischen Textur. Von oben werden die Wafer mit Kaliumhydroxid und Additiven beregnet und damit texturiert; gleichzeitig sorgt der Prozess für eine glattere Rückseite, die SCHMID später in hoher Güte polieren kann.

Stichwort Politur: Statt schwer handhabbarer Flusssäure und Salpetersäure benutzt SCHMID nun eine alkalische Lösung. Der Effekt: Niedrigere Prozesskosten, da kein umweltschädliches Stickoxid mehr entsteht, das teuer entsorgt werden muss.

Wer für die Rückseiten-Busbars Zinn statt Silber einsetzt, nutzt eine weitere Stellschraube, um die Kosten zu senken und insbesondere die Ergebnisse des PERC-Verfahrens zu verbessern, da die typische Rekombinationsursache – Rückseitenbusbars aus Silber – vermieden wird. Das SCHMID TinPad kann Busbars aus Zinn sowohl während der Zellproduktion nach der Metallisierung aufbringen als auch in der Modulproduktion vor dem Stringen.

Mit der PERC-Technologie lässt sich die Leistung der Zellen auf mehr als 21 Prozent steigern – besonders wenn ein selektiver Emitter eingesetzt wird. Bei diesem kombinierten Druck- und Ätzverfahren wird die hohe Phosphor-Dotierung auf der Zelle selektiv geätzt und nur dort erhalten, wo anschließend Kontakte aufgedruckt werden. Das verringert die Rekombination. Aktuelle Produktionsergebnisse von Kunden des Anlagenbauers SCHMID zeigen eine Steigerung des Wirkungsgrads um 0,3 bis 0,4 Prozent.

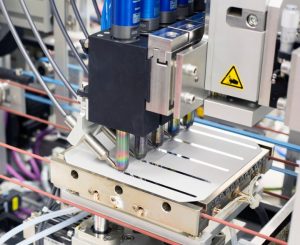

Um auf selektive Emitter umzustellen, müssen in die Produktionslinie nur zwei Anlagen integriert werden: Ein Inkjet-Drucker, der die Wachsmaske aufbringt, sowie eine Nassprozessanlage zum Rückätzen des Emitters und Strippen der Wachsmaske. Durch die Automatisierung mit Bernoulli-Greifern erreicht der Inkjet-Drucker von SCHMID einen Durchsatz von bis zu 3.300 Wafern pro Stunde. Das Wachs erstarrt direkt, sodass aufwendige (und teure) Nachbehandlungen überflüssig werden. Zudem lässt sich das Wachs nach dem Ätzprozess sehr leicht strippen.

Noch ist nicht abzusehen, welches Zellkonzept sich mittelfristig durchsetzt. Wer sich aber heute für die Herstellung von monokristallinen PERC-Zellen in einer SCHMID Produktionslinie entscheidet, kann morgen mit derselben Zell-Produktionslinie bifaziale Zellen produzieren. Für die Modulherstellung hat SCHMID mit dem Multi Busbar Connector eine ausgereifte Anlage im Portfolio, die runde Kupferdrähte statt flachen Bändern verwendet, um Solarzellen zu Strings zu verbinden. Die verbesserte Lichtausbeute und der niedrigere Serienwiderstand versprechen eine Leistungssteigerung von fünf Watt pro Standardmodul.

Weitere Informationen: www.schmid-group.com